液压系统是工程机械的“心脏”,而液压油则是其“血液”。一旦液压油中混入水分,就如同血液中混入了杂质,会引发一系列连锁反应,严重影响设备性能与寿命。面对液压油进水,切勿慌张,科学应对是关键。本文将为您系统解析从问题识别到彻底解决的全流程。

液压油进水的危害与检测:为何不能忽视?

水分进入液压油后,危害是多方面的。首先,它会破坏油品的润滑性,加剧泵、阀等精密部件的磨损。其次,水分会与油中的添加剂发生反应,导致油液酸化变质,腐蚀金属管道和密封件。最直观的表现是液压油乳化,变成乳白色或浑浊状,其抗泡性和空气释放能力急剧下降,导致系统压力不稳、动作迟缓、产生异响和高温。简单的检测方法包括观察油液颜色和状态,使用“热板法”(将油滴在加热的金属板上,听其是否有噼啪爆裂声)或专用的油液水分检测仪进行定量分析。

第一步:高效分水——移除游离水与乳化水

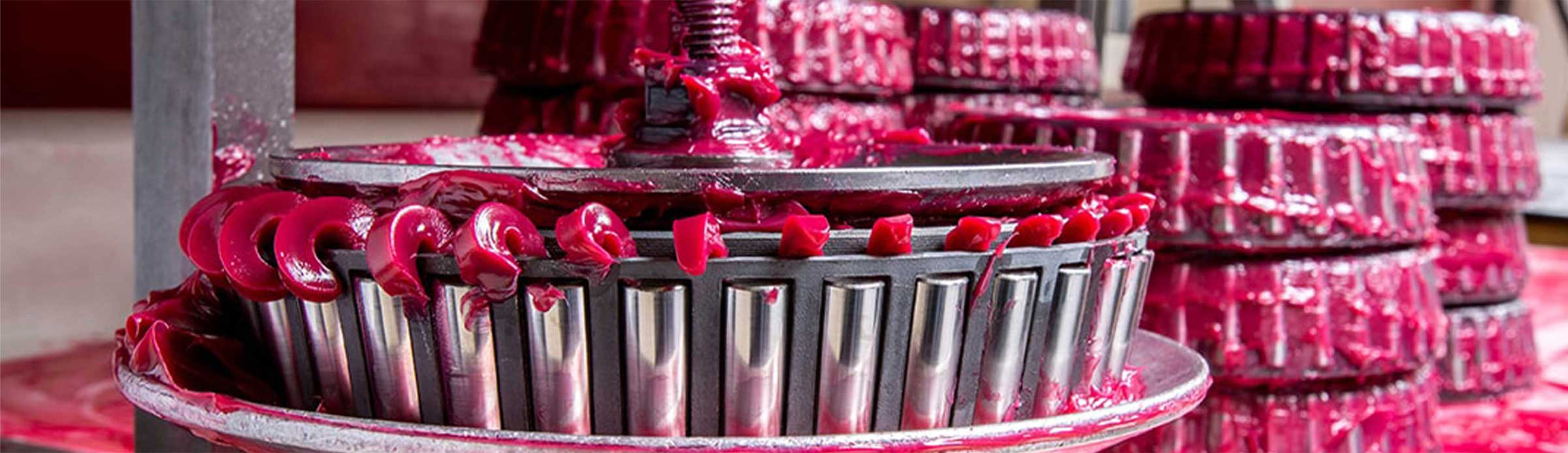

发现进水后,首要任务是分离水分。对于大量游离水(沉淀在油箱底部),可通过油箱底部的放油阀缓慢排出。对于已经乳化的油液,则需要借助专业设备。静置分层法适用于进水初期,但耗时较长。更高效的方法是使用离心式分离机或真空脱水机。真空脱水机通过加热并在真空环境下使水分迅速蒸发,能有效将油中的水分含量降至极低水平(如100ppm以下),是处理严重乳化油的理想选择。此步骤旨在去除绝大部分水分,为后续深度净化奠定基础。

第二步:精密过滤——清除杂质与残留水分

分水处理后,油液中仍可能残留微量水分、固体颗粒物以及油液氧化变质产生的胶质、漆膜等污染物。此时,必须进行精密过滤。建议使用高精度的滤油车或过滤系统,串联布置不同精度的滤芯。先经过粗滤去除较大颗粒,再通过精滤(例如3微米甚至1微米的高效滤芯)捕捉细微杂质。对于残留的微量水分,可以选用聚结分离式滤芯或吸附性滤芯(如超级吸水滤芯)进行深度脱除。这一步能显著提升油液的清洁度,恢复其部分性能。

第三步:彻底换油——何时需要及标准操作流程

并非所有情况都能通过净化解决。如果液压油进水时间过长,已发生严重水解氧化,酸值超标,添加剂完全失效,或者净化成本高于换油成本时,彻底更换新油是最稳妥的选择。换油流程必须规范:首先,彻底排空旧油,并尽可能清理油箱底部沉渣;其次,清洗整个液压系统回路,必要时可使用低粘度的冲洗油进行循环冲洗;接着,更换所有液压油滤芯;最后,加注足量符合设备要求的新液压油,并进行系统排气和试运行,检查压力与动作是否正常。规范换油是让液压系统“重获新生”的根本保障。

预防胜于治疗:建立液压油防水维护制度

解决当前问题后,更重要的是建立预防机制。应定期检查液压系统密封件(如油缸活塞杆密封、泵轴密封)、冷却器是否泄漏,保持油箱通气干燥剂有效,避免在潮湿环境下长时间露天停放设备。同时,严格执行定期油品检测制度,通过实验室分析跟踪水分含量、清洁度及理化指标变化,实现预测性维护。唯有防微杜渐,才能确保液压系统长久稳定运行,保障设备出勤率与经济效益。