在竞争白热化的精密模具制造领域,每一点效率的提升和成本的优化,都可能成为企业脱颖而出的关键。今天,我们将深入剖析一家行业领先的模具企业,看他们如何通过一次看似基础的工艺变革——应用高性能乳化切削液,成功打破了长期困扰自身的发展瓶颈,实现了质量、效率与成本控制的全面突破。

挑战:加工精度波动与刀具成本高企

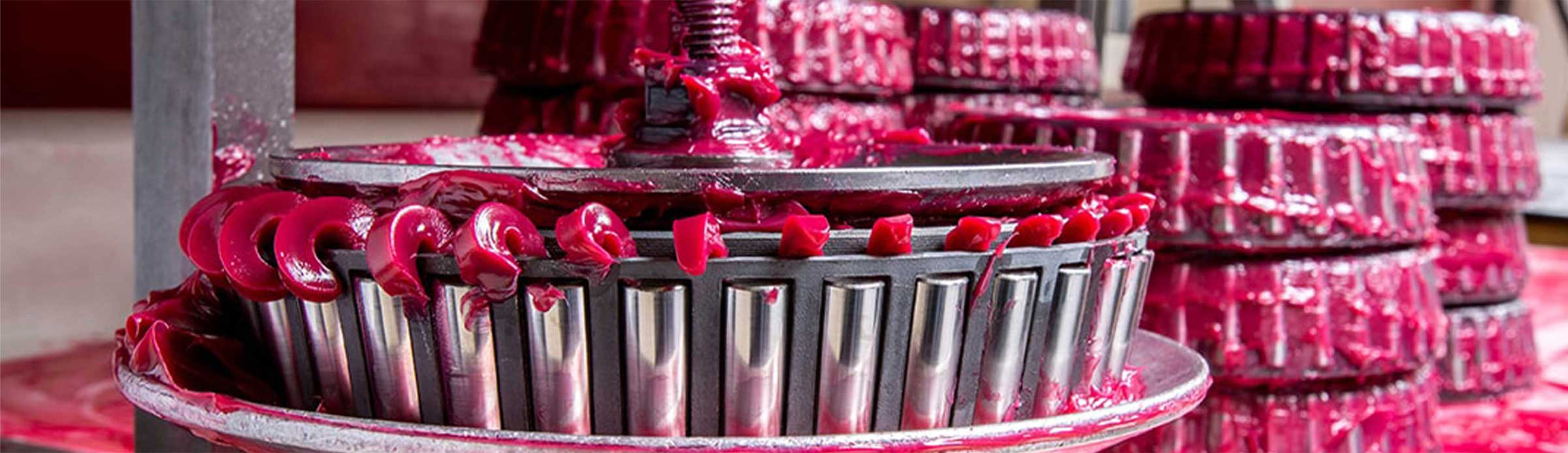

该企业曾一度面临严峻挑战。在加工高硬度模具钢时,传统的切削液难以有效控制加工区域温度,导致工件热变形,加工精度出现难以预测的波动,产品不良率居高不下。同时,刀具磨损速度惊人,频繁的换刀不仅拉低了生产效率,更使得刀具成本成为一项沉重的负担。车间环境也因油雾弥漫而受到影响。寻找一种能够兼顾冷却、润滑、防锈且易于管理的切削液解决方案,已成为企业的迫切需求。

破局:引入高性能乳化切削液

经过严谨的市场调研与技术评估,企业最终将目光锁定在一款高性能的乳化切削液上。与旧产品相比,这款乳化液采用了先进的配方技术,其微米级的乳化颗粒能够更快速地带走切削热,显著降低工件与刀具的温度。更重要的是,它富含的极压添加剂能在刀具与工件接触的瞬间形成坚固的润滑膜,有效减少摩擦与磨损。决策层力排众议,率先在几条关键生产线上进行了试点应用。

成效:多维度的显著提升

变革带来的效果立竿见影。首先,最直观的改善体现在加工质量上。由于热变形得到极致控制,工件的尺寸稳定性和表面光洁度实现了飞跃,产品不良率大幅下降超过60%。其次,刀具寿命迎来了惊喜般的延长。在同样的加工参数下,铣刀、钻头的平均使用寿命提升了1.5倍以上,直接采购成本骤降。生产效率也随之水涨船高,因换刀和调试导致的停机时间减少了约30%,产能得到充分释放。此外,新型乳化液优异的抗腐败能力和低油雾特性,使得车间工作环境更加清爽,废液处理压力也减轻了。

启示:工艺优化是持续竞争力的源泉

回顾这次成功的突破,该企业技术总监总结道:“它不仅仅是一次润滑介质的更换,更是一次对生产工艺的深度优化和认知升级。” 它启示我们,在追求高端装备与智能化的同时,那些基础但关键的工艺辅料,往往是决定制造品质与成本的“隐形战场”。通过科学选型与精细化管理,乳化切削液这类基础工艺环节,完全能够成为企业降本、增效、提质的重要杠杆,为塑造持久的市场竞争力奠定坚实基础。